1. ওয়ার্কপিসের কাঠামোগত বৈশিষ্ট্য

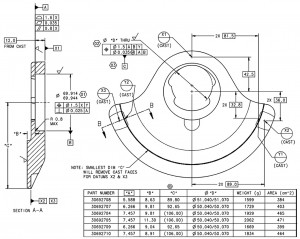

পাতলা প্রাচীরযুক্ত ওয়ার্কপিসের আকৃতিচাকার ওজনএটি একটি পাখার আকৃতির, উপাদানটি QT600, কঠোরতা 187-255 HBW, ভিতরের অংশটি একটি বিশেষ আকৃতির গর্ত এবং সবচেয়ে পাতলা অংশটি মাত্র 4 মিমি পুরু। ব্যালেন্স ব্লকের মাত্রিক নির্ভুলতার প্রয়োজনীয়তা চিত্র 1 এ দেখানো হয়েছে। কেন্দ্রের গর্ত B বেঞ্চমার্কের ব্যাস Φ69.914-69.944 মিমি, এবং সহনশীলতা মাত্র 0.03 মিমি। নীচে একটি প্রোফাইলযুক্ত ফাঁকা গর্ত রয়েছে। C রেফারেন্স গর্ত এবং বাইরের বৃত্তটি মেশিন করার সময় মাঝে মাঝে কাটা হয়। এখানে প্রাচীরের পুরুত্ব মাত্র 4 মিমি, যা কাটার চাপ এবং বিকৃতি তৈরি করা সহজ এবং B রেফারেন্স গর্তের সহনশীলতার আকারকে প্রভাবিত করে, যা ওয়ার্কপিস প্রক্রিয়াকরণের একটি কঠিন বিন্দু।

২. ঐতিহ্যবাহী কারুশিল্পের লুকানো বিপদ

মিলিং প্রক্রিয়ার সময় পাতলা-দেয়ালযুক্ত অংশগুলি সহজেই বিকৃত হয়ে যায়, মূলত কাটার চাপ এবং ক্ল্যাম্পিংয়ের কারণে সৃষ্ট বিকৃতির কারণে। ঐতিহ্যবাহী প্রক্রিয়াকরণ স্কিমটি CNC মেশিনিং সেন্টার এবং CNC লেদ দ্বারা প্রক্রিয়াজাত করা হয়, যা দুটি প্রক্রিয়ায় বিভক্ত। একটি হল OP10 প্রক্রিয়া। উপরের সমতলটি অঙ্কনের আকার অনুসারে রুক্ষ এবং শেষ করতে Φ60 মিমি ডিস্ক মিলিং কাটার ব্যবহার করুন, Φ20 মিমি অ্যালয় মিলিং কাটার ব্যবহার করুন ভিতরের গর্ত Φ51.04-51.07 মিমি থেকে Φ50.7 মিমি পর্যন্ত (0.3-0.4 মিমি পর্যন্ত ছেড়ে দিন) রুক্ষ মিল করতে, Φ20 মিমি অ্যালয় মিলিং কাটার ব্যবহার করুন রুক্ষ মিলিং ভিতরের গর্ত Φ69.914~69.944 মিমি থেকে Φ69.6 মিমি পর্যন্ত (0.3~0.4 মিমি পর্যন্ত ছেড়ে দিন), সূক্ষ্ম বোরিং ভিতরের গর্ত Φ51.04~51.07 মিমি এবং Φ69.914~69.944 মিমি সূক্ষ্ম বোরিং কাটার দিয়ে, 2 ×Φ18 মিমি ড্রিল করুন দুটি ছোট গর্ত সহ। দ্বিতীয়টি হল OP20 প্রক্রিয়া। রুক্ষ এবং সূক্ষ্ম বাঁকের বাইরের বৃত্ত "C" অঙ্কনের প্রযুক্তিগত প্রয়োজনীয়তা অনুসারে।

যন্ত্রের অসুবিধাচাকার ওজনOP10 প্রক্রিয়ায়, রেফারেন্স গর্ত B, অঙ্কনের প্রয়োজনীয় আকারে মেশিন করা হয়েছিল। ওয়ার্কপিসটি সরান এবং রেফারেন্স গর্ত B এর ব্যাস পরিমাপ করুন, Φ69.914~69.944 মিমি, এবং ডিম্বাকৃতি ত্রুটি 0.005~0.015 মিমি, এবং আকার অঙ্কনের প্রয়োজনীয়তা পূরণ করে। যাইহোক, OP20 প্রক্রিয়াকরণের পরে, ওয়ার্কপিসটি সরান এবং রেফারেন্স গর্ত B এর ব্যাস পরিমাপ করুন, Φ69.914-69.944 মিমি, এবং ডিম্বাকৃতি ত্রুটি 0.03-0.04 মিমি। দেখা যায় যে ব্যাস অঙ্কনের প্রয়োজনীয়তা অতিক্রম করেছে।

3. সমাধান

টুলিং উন্নত করুন। ক্ল্যাম্পিং ডিভাইসের নকশা সঠিক কিনা তা ওয়ার্কপিসের মেশিনিং নির্ভুলতা নিশ্চিত করার, শ্রম উৎপাদনশীলতা উন্নত করার এবং শ্রমিকদের শ্রম তীব্রতা হ্রাস করার উপর সরাসরি প্রভাব ফেলে। পাতলা-প্রাচীরযুক্ত অংশগুলির বৈশিষ্ট্যের কারণে, অতিরিক্ত ক্ল্যাম্পিং বল বা অসম বল ওয়ার্কপিসের স্থিতিস্থাপক বিকৃতি ঘটাবে, যা অংশের আকার এবং আকৃতি সহনশীলতার নির্ভুলতাকে প্রভাবিত করবে এবং অবশেষে প্রক্রিয়াজাত অংশের আকার সহনশীলতার বাইরে চলে যাবে। এই সমস্যা সমাধানের জন্য, হাইড্রোলিক টুলিং ডিজাইন করার সময় ক্ল্যাম্পিং সিলিন্ডার এবং সাপোর্ট সিলিন্ডারের মডেল এবং আকার সাবধানে নির্বাচন করা উচিত।

পোস্টের সময়: আগস্ট-১৯-২০২২